Precíziós méréstechnikai tapintószárak

A Renishaw nagy pontosságú technikával előállított tapintószárak széles választékát kínálja használható tapintó mérőfejekhez. Ismerje meg, hogy a tapintószárak és tartozékok minősége milyen fontos szerepet játszik az ipari méréstechnikában, és hogy a Renishaw hogyan tudja Önt támogatni.

Renishaw precíziós tapintószárak

Renishaw koordináta mérőgépeken és szerszámgépeken használható, valamint szkennelő és az Equator™ ellenőrző rendszerekhez való tapintószárak.

50 éve az Ön partnere a pontosságban

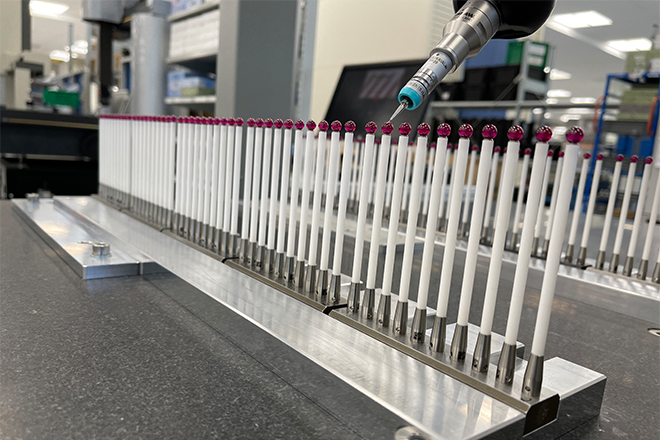

A nagy pontosságú tapintószárakat úgy tervezték, hogy az optimális teljesítmény biztosítása érdekében kiegészítsék a Renishaw mérőfejrendszereit. Alapkínálatunk több mint 500 alkatrészből áll, kérésre egyedi változatok is rendelhetők. Kiterjedt és tapasztalt alkalmazási hálózattal is rendelkezünk, amely teljes körű műszaki támogatást és útmutatást tud nyújtani Önnek a tapintószárak tervezésével és az egyedi alkalmazáson belüli felhasználásával kapcsolatban.

A Renishaw számos alkalmazáshoz biztosít tapintószárakat, beleértve a ZEISS és FARO® mérőfejekkel való kompatibilitás biztosítását. Ha többet szeretne megtudni a ZEISS és a FARO mérőfejekhez való tapintószár-kínálatunkról, tekintse meg a gondos mérnöki munkával kifejlesztett, precíziós tapintószáraink oldalát.

Átfogó tapintószár-kínálatunk számos rendszerben használható. Ezek közé tartoznak a Renishaw koordináta mérőgépek, szerszámgépek, szkennelő mérőfejek és az Equator™ ellenőrző rendszerek. Ezenkívül más gyártók érzékelőivel is használhatóak.

Gondos mérnöki munkával kifejlesztett, precíziós tapintószárak

A Renishaw a nagy sebességű szkennelési alkalmazások iránti növekvő igény megoldására kifejlesztette az OPTiMUM™ gyémánt tapintószárakat. Fedezze fel, hogy a gyémántbevonatú gömbök alaktartóságát és azt, hogy nem „rakódik le” rajtuk a vizsgált felület anyaga, illetve nem kopnak el idő előtt a munkadarabok szkennelésekor.

Amennyiben a szabványos termékeink átfogó választékában nem találja meg az Önnek megfelelőt, a Renishaw belső tervezői csapata készséggel megtervezi az igényeinek megfelelő egyedi tapintószárat. Készséggel megtervezzük az adott alkalmazás követelményeinek leginkább megfelelő egyedi tapintószárat.

Az additív gyártás egy sokoldalú és kiváló teljesítményű technológia, mely segítségével olyan alkatrészek állíthatók elő, melyeket hagyományos módszerekkel nem lehetne legyártani. Ismerje meg, miként biztosít az additív gyártással készült tapintószár minden eddiginél több mérési lehetőséget.

Az Ön partnere a megoldásokhoz az autóipari gyártásban

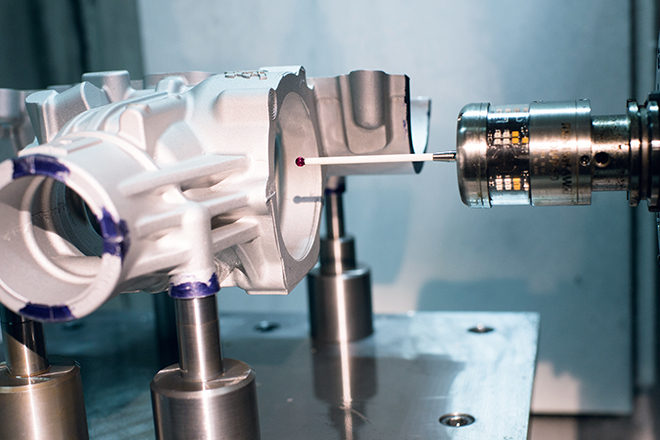

Az autóipari alkatrészek tömeggyártása nagymértékben támaszkodik a gyártás során végzett ellenőrzések és minőség-ellenőrzések megismételhető folyamataira.

Bár az ellenőrző mérőfejek tapintószárai a folyamat apró részletének tűnhetnek, a mérés kulcsfontosságú részét képezik, mivel érintkeznek az alkatrésszel, lehetővé téve a mérőfej-mechanizmus mozgását és létrehozva a generált jelet, ami lehetővé teszi a mérés elvégzését.

A Renishaw-nál figyelünk az olyan apró részletekre, mint a mérőfejek megfelelő használata. A tapintószár kiválasztásakor feltétlenül figyelembe kell venni a mérendő alkatrész jellemzőit és anyagait. Emellett fontos figyelembe venni a használt mérőfejrendszert is. A tapintószár tulajdonságai, mint például az anyag, a méret, a merevség és a gömbhűség jelentősen befolyásolhatják a mérési teljesítményt és a rendszer karbantartási követelményeit.

Miért legyen a Renishaw ügyfele?

Az ipari méréstechnikában a tapintószárak és a tartozékok minősége alapvető fontosságú. Tapintószáraink az alábbi előnyöket biztosítják Önnek:

- Több mint 500 alkatrészből álló alapkínálat és több mint 15 000 egyedi változat.

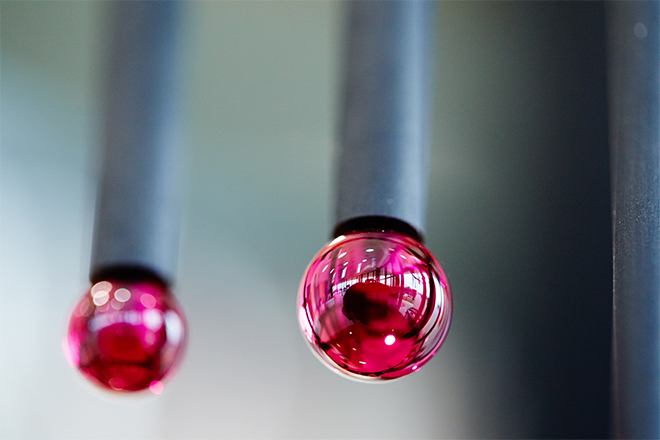

- A legpontosabb gömbök. Az alap az 5-ös osztály (0,13 mikron gömbhűség), a 3-as osztály (0,08 mikron gömbhűség) rendelhető.

- Anyagkombinációk széles választéka.

- A kiterjedt és tapasztalt alkalmazási hálózat teljes körű műszaki támogatást és útmutatást tud nyújtani Önnek a tapintószárak tervezésével és az egyedi alkalmazáson belüli felhasználásával kapcsolatban. Ez magában foglalja az alkalmazás beállítását, a méréssel kapcsolatos tanácsadást és az anyagválasztást.

- Világszerte elérhető értékesítési és támogatási hálózat, 36 országban található irodákkal.

- A világ minden táján elérhető raktárkészlet biztosítja a gyors helyi szállítást.

- Online áruház 9 tranzakciós weboldallal világszerte.

A rendelés módja

Rendeljen webáruházunkból a hét minden napján a nap 24 órájában. Vásároljon online, vagy lépjen kapcsolatba helyi kirendeltségünkkel.

Látogasson el webáruházunkba, és válasszon tapintószárat szabványos megoldásaink átfogó választékából.

Ha nem találja amit keres, küldje el egyedi kérését az egyedi tapintószárra vonatkozó ajánlatkérési űrlap segítségével.

Mit kell tudni a tapintószárakról?

A tapintószár a mérőrendszernek az a része, amely a mérendő munkadarabbal érintkezve mozgásba hozza a mérőfej szerkezetét. Az így létrehozott jel teszi lehetővé a mérés elvégzését.

A tapintószár az első kapcsolat a munkadarabbal. Ezért elengedhetetlen, hogy a tapintószár a lehető legnagyobb pontosságot nyújtsa az érintkezési ponton.

A mérendő jellemző határozza meg, hogy a méréshez milyen típusú és méretű tapintószárra van szükség. Minden esetben alapkövetelmény azonban a tapintószár maximális merevsége és a csúcs tökéletes gömbhűsége.

A tapintószárak fontossága a pontosság szempontjából

A mérés sikere jórészt azon múlik, hogy a mérőfej tapintószára el tudja-e érni a mérendő jellemzőt, és meg tudja-e őrizni mérési pontosságát az érintkezési helyen.

Az ellenőrzés teljesítményét nagyban ronthatja egy rossz gombhűségű tapintószár, a gömb rossz felerősítése, a menetes részek rossz illeszkedése, vagy a hibás konstrukció, amely túlzott kihajlást enged meg mérés közben.

A Renishaw-nál a mérőfejek és tapintószárak tervezése terén megszerzett szakértelmünket kamatoztatva fejlesztettük ki koordináta mérőgépeken és szerszámgépeken használható tapintószáraink széles választékát, hogy ügyfeleink a lehető legnagyobb pontosságot érhessék el.

Renishaw tapintószárak ZEISS mérőfejes alkalmazásokhoz és FARO® karokhoz

A ZEISS és FARO mérőfejekhez kifejlesztett tapintószárakkal, adapterekkel és kiegészítőkkel a Renishaw tovább bővítette átfogó tapintószár-kínálatát.

Széles termékpalettát kínálunk az anyagok és a menetméretek, illetve a csillag, tárcsa és más alakú tapintószárak tekintetében, hogy a számos lehetőség közül biztosan megtalálja az Ön alkalmazási igényeinek megfelelő, ZEISS mérőfejekhez használható megoldást.

A FARO karokhoz használható termékkínálatunkban megtalálhatók a cirkóniumgömbös és különböző menetméretű volfrám-karbid pontmérőfejek, valamint a különféle alkalmazási igényeknek megfelelő tartozékok választéka is.

Renishaw tapintószárak ZEISS mérőfejes alkalmazásokhoz és FARO® karokhoz.

A Renishaw kifejezetten a ZEISS mérőfejekhez és a FARO karos mérőfejekhez használható tapintószárainak választéka.

Szerviz és támogatás

A Renishaw 50 éve tartó terjeszkedése mindig is együtt járt azzal, hogy készséggel fektetünk be a világméretű értékesítési és támogatási hálózatunkba. Ma már több mint 36 országban vannak irodáink, valamint globális forgalmazói és ügynöki hálózattal rendelkezünk.

Ügyfeleink számára komoly előny, hogy 100 000-nél is több tapintószárból álló raktárkészletet tartunk fenn a világ számos pontján, így garantálva a gyors helyi kiszállítást.

Vállalatunk elismerten híres arról, hogy kiemelt hangsúlyt fektet ügyfeleinek kiszolgálására és támogatására. Ha műszaki tanácsra van szüksége vagy problémája támad, globális csapatunk mindig készen áll arra, hogy tanácsot adjon és megfelelő alternatív megoldást javasoljon.

Tippek a tapintószárak használatához:

- Eredeti Renishaw tapintószárakat használjon.

- Mindig a lehető legrövidebb és legstabilabb tapintószárakat használja.

- A lehető legnagyobb gömböt használja.

- Hőstabil alkatrészeket használ? Vegye figyelembe a környezeti feltételeket.

- A tapintószár-konfigurációk összeállításakor vegye figyelembe a mérőfej gyártója által megadott megengedett tömegeket.

- A lehető legkevesebb számú különálló alkatrészt használja.

Nagy pontosságú tapintószárak oktatási útmutatója

Fedezze fel brosúránkban a megfelelő típus, anyag, kialakítás és kalibrálás kiválasztására és használatára vonatkozó legfontosabb műszaki információkat.

Gyakran ismételt kérdések

Tekintse meg a Renishaw tapintószárakkal kapcsolatos, gyakran ismételt kérdéseket.

Miért vannak különböző típusú tapintószárak?

Az eredeti Renishaw tapintószárak széles választékában számos különböző mérési alkalmazáshoz megtalálható az optimális konfiguráció. Minden alkatrész, beleértve a tapintószár végén lévő gömböt is, a választékunkban többféle anyagból is elérhető. Ha többet szeretne megtudni, töltse le a Nagy pontosságú tapintószárak útmutatót.

Miből tudhatja, hogy eredeti Renishaw tapintószárat használ?

Tapintószáraink többségének tartóján szerepel a Renishaw nyomtatott logója. Mindegyik tapintószár hologramos címkével ellátott műanyag dobozzal rendelkezik. Ha igazán konzisztens mérési adatokat szeretne, a legjobban akkor jár, ha a Renishaw eredeti tapintószárainak gazdag kínálatából választ.

Megfelelnek az RoHS előírásainak a Renishaw tapintószárai?

Tapintószáraink termékválasztéka megfelel az RoHS előírásainak. Olvassa el a teljes nyilatkozatot.

Vegye fel még ma a kapcsolatot értékesítési csapatunkkal

Vegye fel a kapcsolatot a helyi irodával a további információkért, és hogy beszélhessen egy szakértővel.