A repülőgép-hajtóművekhez használt alkatrészeket gyártó Meyer Tool a szoftvervezérelt Equator™ idomszer bevezetésével csökkenti a mechanikus idomszerek alkalmazása miatti jelentős költségeket

A létesítményeiben jelenleg jóval több mint 100 darab, egyenként 10-20 ezer dolláros költséget jelentő mechanikus idomszert használó Meyer Tool cég nagy elvárásokkal tekint a jövőbe, arra számítva, hogy az Equator™ jelentősen csökkenteni fogja költségterheiket.

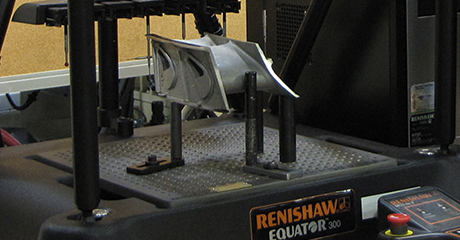

A Renishaw új Equator rendszere, egy programvezérelt, komparatív mérőeszköz, máris elkezdte csökkenteni a számos kézi idomszer költségeit az Ohio állambeli Cincinnatiban található, repülőgéphajtómű-alkatrészeket gyártó Meyer Tool vállalatnál. A Meyer Tool évente több tucatot tervez és gyárt ezekből a gyártásközi mérésekhez használt, drága mérőeszközökből, és a karbantartásukat is elvégzi. Egyetlen Renishaw Equator idomszer alkalmazásával a cég már a tényleges bevezetés előtti próbaüzem során legalább négy költséges mechanikus idomszer használatát küszöbölte ki egy új gyártócellában.

„És ez még csak a kezdete annak, ahogyan a vállalat által használt, egyedileg készített mechanikus idomszerek „sorsa” várhatóan alakulni fog. Ezeknek a mechanikus idomszereknek a tervezése, előállítása és karbantartása egyenként akár 20 000 dolláros költséget is jelenthet,” – mondja Beau Easton, a vállalat minőségügyi vezetője – „,idővel pedig a munkadarabok kialakításán eszközölt módosítások további 3-10 000 dollárral emelhetik meg a költségeket egy meglévő idomszer átalakítása és újrakalibrálása formájában.”

A mechanikus idomszerek költségeinek csökkentése

A gyártásközi méretellenőrzéshez a vállalat alapvetően gyártócella-alapú, pontot ponthoz mérő, pneumatikus digitális mérőfejekkel működő tapintó mérőeszközöket használ. A megmunkáló cellákban használt mechanikus idomszerek nagyon gyors visszajelzést biztosítanak, de költségesek. Easton szerint a munkadarab fészkének megtervezése és kialakítása akár 6 000 dollárba is kerülhet, amit még tovább növel a mérőfejek egyenként 500 dolláros költsége, az ellenőrző vizsgálatok és a karbantartás. „Egy komplett fúvóka gyártásához hat–tíz rögzítőkészülékre is szükség lehet, amelyek mindegyikéhez hat–húsz mérőfej szükséges. Ha pedig az érintett munkadarab valamelyik jellemzője vagy tűrése megváltozik, további időre van szükség az idomszer módosításához és ellenőrzéséhez.”

Amikor megtekinthették a Renishaw Equator típusú komparatív mérőeszközét, és a Renishaw felajánlotta, hogy még a bevezetés előtt kipróbálhatják azt, Easton és a statisztikai folyamatirányításért felelős vezető, Bridget Nolan azonnal felismerték az ebben rejlő lehetőségeket. „Részt vettünk a Renishaw rendszerének bevezetésében, és munkadarabokat biztosítottunk a folyamathoz. A Renishaw beprogramozta ezeket, az eredmények pedig megegyeztek a koordináta-mérőgépeink (CMM) által mért eredményekkel.” – meséli Nolan, aki a cég által használt idomszerek, rögzítőkészülékek és műszerek beállításáért, karbantartásáért és programozásáért felelős csoport vezetője.

Nagy ismétlési pontosságú komparatív mérés

Szokatlan megjelenése ellenére az Equator mérőrendszer olyan komparatív kalibrálási és mérési módszert alkalmaz, amely mindenki számára ismerős, aki speciális célra tervezett idomszeres rendszereket használ. A rendszer „lenullázását” az ismert méretekkel rendelkező etalon darab segítségével végezzük el, majd valamennyi soron következő mérést ehhez a darabhoz viszonyítunk. Az Equator rendszer lényege egy nagy ismétlési pontosságú és a megszokottól radikálisan eltérő, párhuzamos kinematikai struktúrán alapuló mérési mechanizmus.

Ez a mechanizmus rendkívül kis tömegű, amely gyors mozgást, mégis rendkívüli merevséget és ismétlési pontosságot tesz lehetővé. A rendszerben a Renishaw tapintó és szkennelő mérőfejei, tapintószárai, tapintószár-cserélő állványai, valamint a MODUS™ Equator programozó szoftver kerül felhasználásra. Ami a költségeket illeti, a Meyer Tool egy gyártócellájában három vagy akár öt mechanikus idomszer váltható ki egyetlen Equator egységgel, az Equator ráadásul többféle munkadarabhoz is használható, hiszen másodpercek alatt lehet váltani egyikről a másikra, és könnyen átprogramozható ezektől eltérő munkadarabokhoz is.

Karcsúsított (lean) rendszerű gyártósor cellájához rendelve

Az Equator rendszer jelenleg a Meyer Tool üzemének egyik karcsúsított (lean) rendszerű gyártócellájában üzemel. Alkalmazkodóképességét igazolva a rendszer integrálható a Meyer cég Orion SPC (statisztikai folyamatirányítási) rendszerébe, ezáltal a gépkezelők a már ismert felhasználói felületről vezérelhetik, ami lerövidíti a betanulási időszakot. Az Orion kommunikál az Equator MODUS szoftverével: az eredményeket méretadatok, SPC diagramok formájában vagy egyéb módon jeleníti meg a gépkezelő számára, ezáltal a gépkezelő hozzájuthat a megmunkáló gépek CNC-vezérlésén esetlegesen végrehajtandó korrekciókhoz szükséges paraméterekhez. „Ne feledjük, hogy a gépkezelő látja a különféle változók adatait, és összevetheti a jelenlegi munkadarabot a kicsivel korábbi mérési eredményekkel, így a rendszer nem csupán azt jelzi, hogy a munkadarab megfelelő-e vagy sem” – magyarázza Nolan. A munkadarabok tűrésmezője ±0,001 hüvelyk (0,0254 mm) és ±0,003 hüvelyk (0,0762 mm) között mozog. A mérési idő a munkadarabtól függően változik, de jellemzően két és hat perc között alakul, ami jócskán a gyártócella TAKT időtartományán belül esik, így a rendszer könnyedén képes lépést tartani a megmunkálási ciklusokkal.

„Immár öt különféle munkadarab méreteit mérjük két különböző hajtóműgyártási program számára, így több munkadarab-rögzítőkészüléket állítottunk be a mérőlapokon, és már kalibráltuk is őket az Equator rendszerhez,” mondja Nolan. „Megpróbálunk annyi különböző műveletet kombinálni egy mérőlapon, amennyit csak lehetséges, hogy a lehető legkevesebb alkalommal legyen szükség kalibrációra. Pillanatnyilag egy olyan mérőlap kialakításán dolgozunk, amely három műveletnek is helyet biztosít. A pozíciók, rovátkák, furatátmérők, profilok, körkörösségi és tengelyeltérések és más hasonló jellemzők geometriai méretezését és tűrésezését (GD&T) kapcsoló típusú tapintó mérőfejek segítségével végezzük, azonban bevezetés alatt áll az SP25M mérőfejjel végzett érintésalapú szkennelés is. Rendelkezünk tapintómodul-cserélő állvánnyal is, és legalább négy különböző (gyakran csillag alakú) tapintószárat használunk, ezért nagyon kényelmes, hogy nem kell minden csere után újra elvégezni a kalibrálást.” mondja Nolan.

Visszakövethető mérés

A Meyer Tool vállalatnál az Equator rendszerrel végzett méréseket a CMM-en kalibrált etalon munkadarab révén összhangba hozzák a koordináta-mérőgép (CMM) által mért eredményekkel. „Az etalon darab meghatározza az Equator egység munkatartományán belül végzett mérések elvárt értékeit, miközben a szoftver automatikusan alkalmazza a koordináta-mérőgép által mért névleges értékekhez képesti kompenzációs értékeket. A rendszernek a névleges értékekhez képesti tűrés 10 százalékán belül kell elvégeznie a mérést” - magyarázza Nolan. A munkadarab cseréjekor nincs szükség minden egyes alkalommal kalibrálásra, a Meyer vállalat mégis úgy döntött, hogy az üzem hőmérsékletében bekövetkezett változások kompenzálása érdekében 3 óránként elvégzi az újrakalibrálást.

Az Equator rendszer elmenti az etalon darabok adatait és a hitelesítési eredményeket, így a 3 órás időtartam alatt annyiszor cserélhetjük a munkadarabokat, ahányszor csak szükséges, anélkül, hogy újra kellene kalibrálni.

Meyer Tool (USA)

A Meyer Tool vállalatnál a minőség áll a középpontban

A Meyer Tool piacvezető amerikai gyártó a repülőgépipari OEM (eredeti alkatrészeket gyártó) ügyfelek számára gyártott, sugárhajtóművek nagy hőmérsékletű részében használt alkatrészek piacán. Tíz telephelyén több mint 1000 alkalmazottat foglalkoztat. A Cincinnatiban található központ (a város tíz legnagyobb magántulajdonú munkaadóinak egyike) új alkatrészek gyártására specializálódott, míg a Meyer néhány más létesítményében normál és generáljavításokat végez az OEM-ügyfelek számára. A munkadarabok elsősorban nikkel és króm-kobalt alapú szuperötvözetekből készülnek.

Közel 500 darab gyors szikraforgácsoló gépével (EDM) a Meyer Tool Észak-Amerika legnagyobb EDM-alapú gyártója. Ezeket a gépeket 45 köszörülő állomás, 300-nál is több hagyományos süllyesztékes szikraforgácsoló, valamint további 3 és 5-tengelyes CNC megmunkálógép egészíti ki. A vállalat naponta több mint 1,75 millió furat szikraforgácsolását végzi, és mivel több száz közül egyetlen elzárt furat is képes előidézni a nagynyomású, harcászati célú hajtóműlapátok meghibásodását, a Meyer Tool fanatikusan törekszik a minőségre.

A vállalat 10-15 minőségügyi mérnököt, nyolc ún. fekete öves (Black Belt) szakembert, valamint egy öttagú statisztikai folyamatirányítási (SPC-) csapatot alkalmaz. „A karcsúsított (lean) gyártási rendszert több mint 10 évvel ezelőtt kezdtük el bevezetni, amit az AS9100 tanúsítvány megszerzése követett” – mondja Easton. „A beruházás gazdasági szempontból is megtérült. 2011 januárjában az értékesíthető munkadarabok aránya először érte el a 98,9%-ot; más szóval most először fordult elő, hogy a gépről nem került le nem megfelelő vagy selejtes darab.”

Ezt úgy tudtuk elérni, hogy a valós idejű visszacsatolás gyakoriságát sokkal magasabb szintre emeltük.” teszi hozzá. A vállalat mérési, SPC- és minőségbiztosítási rendszerének informatikai alapját saját fejlesztésű Orion szoftvere és munkaállomásai jelentik, amelyeket leányvállalatán, a Sigma Technology Services cégen keresztül forgalmaz. Valamennyi munkadarabot 100%-osan ellenőrzünk különféle módszerek segítségével, ideértve többek között a lézeres szkennelést, a koordináta-mérőgéppel végzett tapintó mérőfejes vizsgálatot, az 5-tengelyes optikai szkennelést, a radiometriás mérést és a szabad felületek szkennelését is. A mérési technikákat az Orion rendszer fűzi hálózattá, amely közös kezelői felületként szolgál a mérési rendszerek számára.

A mérési programokat, eredményeket és SPC-adatokat az Orion rendszer kezeli. Amikor a gépkezelő befejez egy műveletet egy adott munkadarabon, a rendszer beolvassa a sorozatszámot, és elvégzi a méréseket. Az eredmények azonnal megjelennek, és a gépkezelő összehasonlíthatja azokat a legutóbb megmért 35 hasonló munkadarab adataival. „A munkadarab sorozatszámát az üzemben található bármelyik terminálon be lehet olvasni, és a vonatkozó mérési adatok is megtekinthetők,” mondja Easton. „Ezek az adatok végigkísérik a munkadarabot a teljes folyamat során. Kiszállítás előtt valamennyi vizsgálati adatot ellenőriznek, meggyőződve arról, hogy minden méret megfelel-e az előírtaknak, és amíg bármilyen méretjellemző a tűrésen kívül esik, addig a munkadarab nem szállítható ki. Nálunk szinte nem csúszik át hibás munkadarab az ellenőrzéseken; az ilyen esetek aránya milliomodokban mérhető, és ezt az ügyfeleink is pontosan tudják.”

Egyszerű megoldás a mechanikus idomszerek magas költségeire

A létesítményeiben jelenleg több mint 100, egyenként 10 000–20 000 dolláros költséget felemésztő mechanikus idomszert üzemeltető Meyer Tools felismerte a rugalmas, szoftvervezérelt idomszeres mérésben rejlő költségelőnyöket. „Az Equator mérőrendszerrel kapcsolatos ismereteinket és képességeinket még bővítenünk kell, de reményeink szerint ez a rendszer végül a mechanikus idomszerekkel járó költségterheink nagy részét enyhíteni fogja” – teszi hozzá Easton.